| 十一、行政法 (一)经济行政 8.房屋建筑 |

|

|

||

|

|

|||

法令 第42/97/M号

核准混凝土标准——废止经第629/71号训令延伸至澳门之第404/71号命令

十月十三日

第一条 (核准)

核准附于本法规且成为其组成部分之《混凝土标准》。

第二条 (监察)

土地工务运输司及其他促进公共工程之实体负责监察对《混凝土标准》之遵守。

第三条 (正在进行之工程及程序)

《混凝土标准》不适用于本法规开始生效时正在进行之工程以及与土地工务运输司正在处理之发出准照程序有关之工程。

第四条 (处罚制度)

因不遵守《混凝土标准》而适用之处罚制度为专有法规之标的。

第五条 (废止)

废止经十一月十七日第629/71号训令延伸至澳门之九月二十三日第404/71号命令,该命令及训令均公布于一九七一年十二月四日第四十九期《政府公报》。

第六条 (开始生效)

本法规于公布六十日后开始生效。

混凝土标准

如仍对水质有所怀疑,可对其性能进行测试。分别以欲测试水及蒸馏水或除离子水作为混凝土拌合水,并比较该混凝土之7日抗压强度。测试按规范EN196—1进行。使用以欲测试水为拌合水而成之混凝土试体,其平均抗压强度不应少于90%以蒸馏水或除离子水而成之混凝土试体。

如仍对水质有所怀疑,可对其性能进行测试。分别以欲测试水及蒸馏水或除离子水作为混凝土拌合水,并比较该混凝土之7日抗压强度。测试按规范EN196—1进行。使用以欲测试水为拌合水而成之混凝土试体,其平均抗压强度不应少于90%以蒸馏水或除离子水而成之混凝土试体。

表六 混凝土中氯化物之最大含量 ───────────┬────────── │ 氯化物含量 混凝土种类 │ │ (混凝土中) ───────────┼────────── 索混凝土 │ ─ 钢筋混凝土 │ O.4% 预应力混凝土 │ 0.2% ───────────┴────────── |

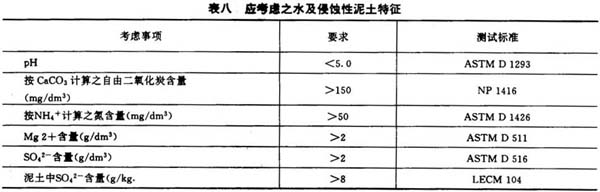

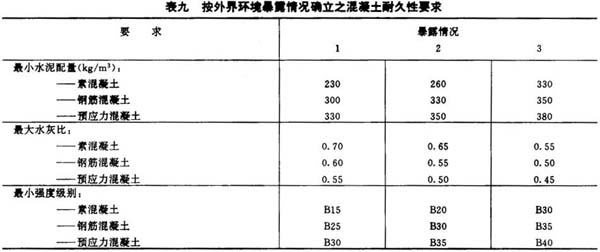

表七 外界环境情况下暴露级别 ─────────┬────────────────────── 暴露级别 │ 外界环境情况 ─────────┼────────────────────── 1 │ 一混凝土不直接与水或泥土接触 ─────────┼────────────────────── 2 │ 一混凝土暴露于非侵蚀性空气、水或泥土 ─────────┼────────────────────── □3 │ 一混凝土与侵蚀性海水或泥土接触(参看表八) ─────────┴────────────────────── |

表十 混凝土强度级别 ────┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬── 强度级别│B15 │B20 │B25 │B30 │B35 │B40 │B45 │B50 │B55 │B60 │B70 │B80 ────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼── 立方试体│ 15 │ 20 │ 25 │ 30 │ 35 │ 40 │ 45 │ 50 │ 55 │ 60 │ 70 │ 80 ────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼── 圆柱试体│ 12 │ 16 │ 20 │ 24 │ 28 │ 32 │ 36 │ 40 │ 45 │ 50 │ 60 │ 70 ────┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴── |

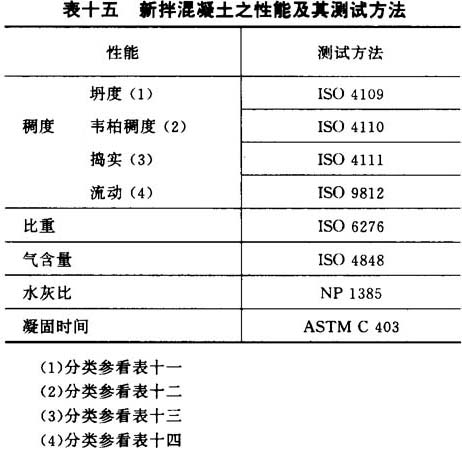

表十一 坍度级别 ───────────┬────────── 级 别 │ 坍度(mm) ───────────┼────────── S1 │ 10至40 S2 │ 50至90 S3 │ 100至150 S4 │ ≥160 ───────────┴─────────── 表十二 韦柏级别 ───────────┬─────────── 级 别 │ 韦柏(秒) ───────────┼─────────── VO │ ≥31 V1 │ 30至21 V2 │ 20至11 V3 │ 10至5 V4 │ ≤4 ───────────┴─────────── 表十三 捣实级别 ───────────┬─────────── 级 别 │ 捣实指引 ───────────┼─────────── CO │ ≥1.46 C1 │ 1.45至1.26 C2 │ 1.25至1.11 C3 │ 1.10至1.04 ───────────┴─────────── 表十四 流动范围 ───────────┬─────────── 级 别 │ 流动直径 ───────────┼─────────── F1 │ ≤340 F2 │ 350至410 F3 │ 420至480 F4 │ 490至600 ───────────┴─────────── |

表十八 物料之配量精确度 ┌───────────┬───────────┐ │ 物料 │ 精确度(克) │ ├───────────┼───────────┤ │ 水泥 │ │ ├───────────┤ │ │ 水 │ │ ├───────────┤ 要求量之土3% │ │ 骨科 │ │ ├───────────┤ │ │ 附加剂 │ │ ├───────────┼───────────┤ │ 混合剂 │ 要求量之士5% │ └───────────┴───────────┘ |